Das Konzept des tragbaren Flämm-/Verbundreparatursystems (PS/CRS) von AGFM wurde für das schnelle Abschälen von beschädigten Flugzeugkomponenten aus Verbundwerkstoff vor Ort entwickelt. Es arbeitet auch mit NIAR-entwickelter Software package zusammen, um Daten für eine genauere Flämm- und Patch-Entwicklung zu erfassen und einen digitalen Thread mit Reparaturinformationen zu jedem Teil oder Flugzeug zu erstellen. Bildnachweis, alle Bilder: AGFM

Da Flugzeughersteller immer größere Flugzeugkomponenten aus Verbundwerkstoff entwickeln, wächst auch der Bedarf an zuverlässigen Verfahren zur Verbundreparatur vor Ort. Die Reparatur von Verbundwerkstoffen kann komplex sein und umfasst eine Methode der manuellen oder Scanner-basierten Inspektion, die Entfernung durch maschinelle Bearbeitung des beschädigten Teils des Teils (ein Prozess, der oft als Flämmen bezeichnet wird) und das Ausbessern mit neuem Product durch Methoden wie mechanische Verbindungen oder erneutes Laminieren for every Infusion.

Historisch gesehen werden viele dieser Prozesse von Hand durchgeführt – obwohl automatisierte Reparaturtechnologien seit mehreren Jahren ausgereift sind (siehe „Reparatur von Flugzeugverbundstoffen entwickelt sich zur Reife“). Für die Reparatur von großen Flugzeugkomponenten wie Tragflächen und Rümpfen, die nicht einfach in eine Werkstatt gebracht werden können, gibt es auf dem Markt auch mehrere tragbare Reparaturtechnologien, um den Prozess zu beschleunigen.

American GFM (AGFM, Chesapeake, Virginia, US), die US-Niederlassung des österreichischen Systemlieferanten für Werkzeugmaschinen und Verbundwerkstoffe GFM, und seine Husband or wife entwickeln ein eigenes tragbares, automatisiertes System, das eine vollständige, datengesteuerte Reparaturlösung sein soll — Kombinieren von Inspektion, Flämmen und Reparatur in einem Process, integriert und angetrieben durch die digitale Zwillingstechnologie.

Diese Bemühungen unter der Leitung von Frank Elliott, Koordinator für fortschrittliche Initiativen bei AGFM, werden seit 2006 entwickelt, als AGFM Gespräche mit dem US-Verteidigungsministerium (DOD), dem Countrywide Center for Production Sciences (NCMS) und der Tinker Air Pressure Base über Ideen für die automatisierte Inspektion und Reparatur von Verbundwerkstoffen. Elliott, der seit mehr als 30 Jahren für AGFM tätig ist, hat seine Ideen für die automatisierte Composite-Reparaturtechnologie seit den Anfängen seiner Karriere in der Branche mitgebracht. Als Berater, der Anfang der 1990er Jahre mit der Tinker Air Drive Foundation an der Reparatur von Verbundradomen arbeitete, sagt Elliott: ‘, die keine digitalen Daten liefert, aus denen man CNC-Bearbeitungsprozesse erstellen kann, und daher eine manuelle Entfernung von defektem oder beschädigtem Materials erforderlich ist.“

Jahre später brachte Elliott seine Ideen für ein datengesteuertes CNC-Flämmsystem in seine Place bei AGFM ein. Seit 2006 arbeitet das AGFM-Group an diesen Ideen, um in Projekten mit mehreren Partnern verschiedene Iterationen seiner Technologie zu beweisen, beginnend mit automatisierten Inspektions- und Reparaturvorbereitungszellen.

Nachweis der automatisierten, integrierten NDI/Scarfing-Technologie

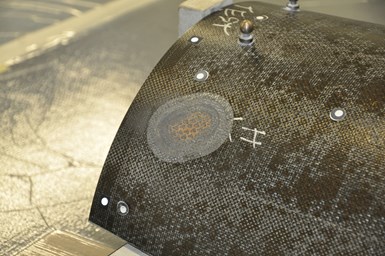

In einer Reihe von internen Tests hat AGFM seine Inspektions- und Reparaturzellentechnologie verwendet, um ein Kohlefaser-/BMI-Demonstratorbauteil mit beginnender Hitzeschädigung zu scannen. Mit dem gleichen Maschinenkopf wurde das Teil über einen Laserscanner (Bild oben) geprüft und gefräst, um den beschädigten Teil des Bauteils zu entfernen (unten).

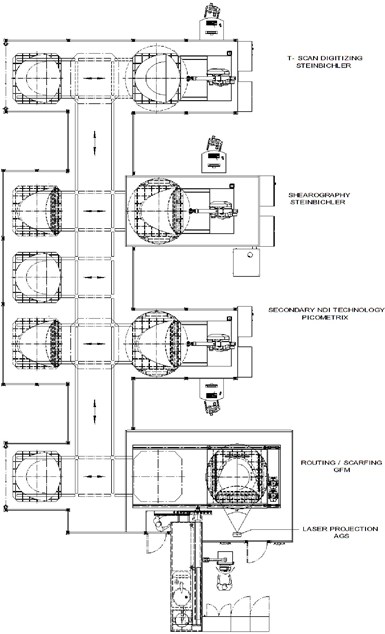

Im Jahr 2011 demonstrierte AGFM seine vom DOD finanzierte Inspektions- und Reparaturvorbereitungszellen-Technologie (IRPC) auf einem C-130-Nasenradom. Zuerst wurde die gesamte Struktur in eine zerstörungsfreie Shearographie-Prüfkammer (NDI) zur Laserinspektion der gesamten Struktur gebracht. Diese erste Inspektion deutete auf mehrere potenziell beschädigte Bereiche am Radom hin, die dann lokal über ein automatisiertes NDI-Laserinspektionssystem untersucht wurden, das an einem mehrachsigen AGFM-Werkzeugmaschinenkopf montiert war, der die Oberfläche des Teils abtastete. Unter Verwendung von Daten aus beiden NDI-Scans sowie Daten aus der Oberflächendigitalisierung wurde das Flämmen sofort mit derselben Werkzeugmaschine durchgeführt, auf der sowohl das NDI-System als auch das Digitalisierungssystem montiert waren.

Im Jahr 2012 folgte AGFM dem IRPC-Projekt mit einem selbstfinanzierten Projekt zum Bau und zur Demonstration einer Reparaturvorbereitungszelle (RPC) für den Einsatz in Fällen, in denen bereits Inspektionen durchgeführt wurden. Für dieses Projekt setzte AGFM eine fünfachsige USR-60-Werkzeugmaschine mit montiertem Scanner ein, um digitale Oberflächendaten der beschädigten Bereiche einer Triebwerksgondelabdeckung vor dem Flämmen zu erfassen.

AGFM führte auch ein internes Projekt mit einem Kohlefaser/Bismaleinimid (BMI)-Verbundbauteil durch, bei dem das integrierte Procedure zum Inspizieren, Digitalisieren und Abschälen von Bereichen beginnender Hitzeschäden am Teil verwendet wurde. Ein weiteres Projekt zielt darauf ab, ein Verfahren zum Laserbohren von extrem hohen Perforationslöchern in Akustikplatten zur Herstellung und Reparatur von Triebwerksgondeln zu entwickeln. Die Kombination dieser und anderer interner Projekte, die sich über mehr als 10 Jahre erstreckten, führte zu einem hochgradig getesteten integrierten Prozess für NDI-Checks, digitale Datenerfassung und automatisiertes Schalen.

Nächste Schritte: Tragbare Composite-Reparatur

„In der Vergangenheit wurde AGFM sowohl während als auch seit unseren ersten Entwicklungen von IRPC- und RPC-Systemen gebeten, die Entwicklung eines tragbaren Komposit-Reparatursystems mit ähnlichen Fähigkeiten in Betracht zu ziehen“, erklärt Elliott. Die Tragbarkeit würde die Flexibilität für die Vor-Ort-Reparatur von Flugzeugkomponenten oder anderen großen Strukturen, die nicht zu einer Reparatureinrichtung transportiert werden können, ermöglichen.

Die von AGFM vorgeschlagene Lösung heißt Transportable Scarfing/Composite Mend Program (PS/CRS). Neben der Entwicklung einer tragbaren Edition seiner Inspektions- und Reparaturvorbereitungszellen hat AGFM mit dem Countrywide Institute for Aviation Research (NIAR, Kan., United states) der Wichita Point out University zusammengearbeitet, um, so Elliott, „das von AGFM geplante komplette tragbare Reparatursystem für Verbundwerkstoffe zu entwickeln, das umfasst alle Prozesse von der Bestimmung des Ortes von Defekten/Schäden und dem digitalen Oberflächenscannen bis hin zum Flämmen sowie das Erstellen von Ersatzmaterialstopfen/-lagen und dem Aushärtungszyklus. Dies wird den ständig wachsenden Reparaturbedarf von Verbundwerkstoffen in der fortschrittlichen Fertigungsindustrie revolutionieren, beginnend mit der Luft- und Raumfahrt und der Verteidigung.“

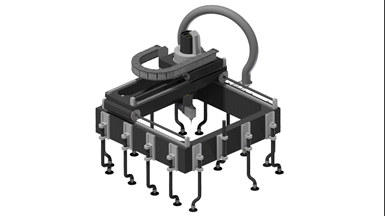

Die tragbare Edition des integrierten Systems von AGFM besteht im Wesentlichen aus vier Teilen: Ein quadratischer Rahmen mit Saugern, das Frässystem mit angebauter Spindeleinheit zum Flämmen, eine Elektronik- und CNC-Box für die Mensch-Maschine-Schnittstelle (HMI) und ein Vakuum-Staubabsaugsystem mit einem Schlauch. Die Maschine hat eine Grundfläche von 5,4 Fuß x 5,4 Fuß und ist 4,75 Fuß hoch. Es ist auch für eine Linearachsengeschwindigkeit von maximal 590 Zoll professional Minute ausgelegt.

Die Maschine kann zum Scannen und Flämmen von Teilen, die zu groß sind, um sie von der Anlage zu entfernen, zu einem Ort transportiert werden, oder sie kann über Sauger direkt auf einer Flugzeugoberfläche befestigt werden. Die Spindel- und Rahmenteile des PS/CRS würden vor der Aufnahme und dem Transport zum Teil als eine Baugruppe zusammengefügt. Elliott sagt, dass eine Option zum Heben des PS/CRS-Units auf ein Flugzeug ein tragbares Kransystem sein könnte – AGFM arbeitet mit dem Anbieter von Specialty Floor Assist Devices (GSE) Subject Intercontinental (Poole, Großbritannien) zusammen, um ein transportables Hebearmkonzept zu entwickeln, das für die Handhabung geeignet ist Systeme wie PS/CRS.

Um das Technique zu verwenden, muss das Gerät zuerst über dem Abschnitt des Teils platziert werden, der überprüft und repariert werden muss. Ein Laserscanner – entweder bereits vorhandener oder im PS/CRS integrierter Laserscanner – inspiziert das Teil und deckt die fehlerhaften Bereiche auf und speichert die Daten als digitale Dateien. Das CNC-Process wird einfach für einen benutzerdefinierten Schalbereich programmiert und das Flämmen wird durchgeführt. Das PS/CRS wird dann zur Reparatur des Teils mit neuem Materials entfernt.

Neben dem PS/CRS-Procedure arbeitet AGFM auch an der Entwicklung eines genaueren, digitalisierten Prozesses für die Reparatur-Patch-Entwicklung. Um einen Reparaturflicken manuell herzustellen, sagt Elliott, wird das Muster normalerweise von Hand auf Papier oder einem transparenten Medium wie Mylar über dem beschädigten Teil nachgezeichnet, um einem Umriss der Variety so nahe wie möglich zu kommen. Dann wird dieses Muster verwendet, um das neue Materials für den Patch zu schneiden. „Dieser Prozess ist zeitaufwändig und entspricht bestenfalls dem Umriss“, sagt er.

Das PS/CRS-Method besteht aus vier zusammengebauten Teilen: Spindel und Rahmen (Abbildung), CNC-Steuerung (ohne Abbildung) und Staubabsaugung (ohne Abbildung).

AGFM hat sich mit NIAR an digitaler Application zusammengetan, um diesen manuellen Prozess zu ersetzen. Das Sustainment Lab und das Digital Twin Lab von NIAR haben mit der US Air Drive zusammengearbeitet, um die digitale Zwillingstechnologie für die Reparatur alternder Militärflugzeuge auszureifen. Sie zerlegen Militärflugzeuge, scannen sie in eine von ihnen entwickelte Program und setzen die Teile dann electronic wieder zusammen. „Die durch die digitale Montage gewonnenen Erkenntnisse liefern wertvolle Daten für diejenigen, die in Zukunft ähnliche Flugzeuge warten und reparieren“, sagt Elliott.

Basierend auf dieser Arbeit hat NIAR eine Methodik und Program zum Generieren eines Reparaturpatches für einen beschädigten Bereich von Verbundstrukturen basierend auf 3D-Scans des beschädigten Bereichs patentiert. Das Reparaturteam vor Ort scannt das Teil mit Hilfe der NIAR-Computer software, die die Daten für die Programmierung des CNC-Flämmsystems vor Ort speichert. Diese Daten können auch von AGFM oder einem externen Workforce verwendet werden, um das laserprojizierte Lagenschneiden des Resources für den Patch sowie eine 3D-gedruckte Type für das Patch-Layup zu leiten. Wenn es außerhalb des Standorts gebaut wird, wird der fertige Patch dann an den Kunden gesendet, um ihn auf das Teil zu kleben.

Eines der wichtigsten Dinge bei diesem Prozess ist, dass er zu einem digitalen Faden von Reparaturdaten über dieses Flugzeug oder Teil führt. Elliott bemerkt: „In den erstellten Berichten werden alle Informationen zur Überprüfung durch die Aufsichtsbehörden bei Bedarf gespeichert. Der entwickelte digitale Faden wird auch wichtig sein, um Fälle sicherzustellen, in denen frühere Reparaturen stattgefunden haben.“ Zudem könne sich die oft wochenlange Vorlaufzeit für die Reparatur auf wenige Tage verkürzen, sagt er.

Derzeit führt AGFM Gespräche und Treffen mit Kunden und plant, bald mit der Kommerzialisierung der Technologie zu beginnen, sagt Elliott. Inzwischen arbeitet das Unternehmen auch an weiteren Forschungsentwicklungen, darunter F&E-Versuche zur Ultraschallbearbeitung und zum Schweißen für die Reparatur von thermoplastischen Teilen.

Für weitere Informationen kontaktieren Sie Frank Elliott unter elliot@agfm.com oder Jeswin Joseph, Programm- und Forschungsmanager am NIAR/WSU, unter JeswinJoseph@niar.wichita.edu.

VERWANDTE INHALTE

-

Materialien & Prozesse: Herstellungsmethoden

Es gibt zahlreiche Verfahren zur Herstellung von Verbundbauteilen. Die Auswahl eines Verfahrens für ein bestimmtes Teil hängt daher von den Materialien, der Teilekonstruktion und der Endverwendung oder Anwendung ab. Hier ist eine Anleitung zur Auswahl.

-

A350 XWB-Update: Intelligente Fertigung

Spirit AeroSystems aktualisiert das intelligente Structure von Airbus für den mittleren Rumpf und den vorderen Flügelholm des A350 in Kinston, NC

-

Fortschrittliche Materialien für die Innenausstattung von Flugzeugen

Die Anwendungen sind nicht so anspruchsvoll wie Verbundwerkstoffe für Flugzeugzellen, aber die Anforderungen sind immer noch hoch – die Sicherheit der Passagiere ist der Schlüssel.